Diario dal cantiere di terraXcube

Gli scavi sono iniziati la scorsa estate. I lavori per la realizzazione di terraXcube, l’infrastruttura di Eurac Research che simula le condizioni climatiche più estreme del pianeta Terra per studiare la loro influenza sull’uomo, sui processi ecologici e sulla tecnologia, si concluderanno a novembre 2018. Li sovraintende Andrea Nollo, che ha preparato per Academia questo diario di cantiere.

È sempre una certa emozione vedere che dopo anni di idee, studi e linee tracciate su dei fogli di carta (che ancora conservo gelosamente), stanno finalmente crescendo le pareti in calcestruzzo delle due camere ipobariche di terraXcube. Una crescita la cui velocità ancora mi sorprende, nonostante visiti il cantiere di terraXcube, dietro al Black Monolith del NOI Techpark, almeno ogni settimana ormai da mesi.

Le attività di realizzazione delle camere di TerraXcube sono in pieno fermento e termineranno a novembre 2018. È tutto un movimento di gru, pannelli, ferro da armatura (tanto ferro!) ma ormai le camere hanno preso la loro forma finale. Al momento del getto del calcestruzzo è sempre un susseguirsi di domande: avremo pensato a tutto, abbiamo mica dimenticato qualcosa? A calcestruzzo ormai solido non si cambia pressoché più nulla…la pressione si avverte; non è un gioco di parole…Si sente davvero.

Nei primi mesi di cantiere gli sforzi si sono concentrati sulla realizzazione della struttura in calcestruzzo delle camere Small Cube e Large Cube, gli ambienti di diversa misura in cui simuleremo le varie situazioni climatiche e nei quali ospiteremo gli esperimenti. La struttura in calcestruzzo dello Small Cube è stata completata e stiamo completando anche il Large Cube. Seguiranno poi le attività di installazione di tutti gli impianti che sono il cuore delle camere: l’impianto frigo, l’impianto vuoto con il quale andremo a diminuire la pressione nelle camere simulando la quota, l’impianto per la pioggia e pure quello per la neve.

I lavori di installazione termineranno a novembre 2018.

SMALL CUBE

Abbiamo usato 23 tonnellate solo di ferro all’interno della struttura in calcestruzzo. Questo per sopportare la pressione che dall’esterno spingerà verso l’interno con una forza di 4 tonnellate al metro quadro. I 4 compartimenti in cui è suddiviso lo Small Cube possono simulare indipendentemente diverse combinazioni di temperatura, pressione, umidità.

All’interno di ogni compartimento è montato un “cielo artificiale” composto da LED in grado di riprodurre lo stesso spettro solare che è possibile trovare in alta montagna.

LARGE CUBE

La struttura del Large Cube è realizzata completamente in calcestruzzo, ha un peso di 500 tonnellate e conferisce alla camera l’integrità strutturale necessaria a sopportare le forze che si genereranno quando modificheremo la pressione interna. Quando infatti la camera raggiungerà al suo interno una pressione equivalente a 9000 metri di quota, le pareti di calcestruzzo saranno sottoposte a un carico di 7 tonnellate a metro quadro! Le forze in gioco hanno richiesto una progettazione molto accurata di tutti gli inserti in acciaio così come delle finestre necessarie per tenere sotto controllo le attività all’interno della camera di test.

All’interno di questa struttura in calcestruzzo vi è poi un’altra struttura, chiamata “termocamera”. È una camera realizzata con pannelli isolanti il cui compito è quello di mantenere all’interno le condizioni di temperatura e umidità richieste dall’esperimento (da -40°C a +60°C) senza che il calcestruzzo all’esterno sia sottoposto a sollecitazioni date dalle espansioni termiche che l’ampio intervallo di temperatura richiederebbe.

Un altro particolare interessante è che l’intera struttura in calcestruzzo del Large Cube è “semplicemente” appoggiata su un materiale antivibrante interposto fra camera stessa e solaio dell’edificio che la ospita. Questo accorgimento prende il nome di “disaccoppiamento acustico” e serve per evitare la trasmissione di vibrazioni e rumori dall’interno della camera verso l’esterno. Questi rumori avrebbero potuto diminuire il comfort di chi lavora negli altri spazi dell’edificio. La soluzione sulla carta era chiara: interporre fra la struttura in calcestruzzo della camera e il solaio dell’edificio uno strato di materiale antivibrante speciale. Se la soluzione era chiara, il modo con cui realizzarla non lo era e ha richiesto numerosi incontri fra il gruppo di progettisti e il costruttore delle strutture in calcestruzzo; sessioni che a volte che assomigliavano più a dei veri e propri brainstorming creativi che non a incontri tra ingegneri che tanti si immaginano poco fantasiosi. Quello che ha poi messo d’accordo tutti è stata una modalità realizzativa molto semplice ma allo stesso tempo estremamente funzionale. Fare appoggiare temporaneamente il Large Cube in costruzione su della sabbia interposta fra struttura e solaio A costruzione avanzata, la sabbia sarà poi aspirata da dei fori praticati nel solario in punti precisi così che la struttura del Large Cube si appoggi lentamente sul materiale antivibrante distribuendo il proprio peso in maniera progressiva e uniforme. Keep it simple!

Sicurezza delle camere

Il tema della sicurezza è del tutto inesplorato a livello legislativo per le camere ipobariche come Large Cube e Small Cube. È un problema multidisciplinare (tecnico, normativo, legale, organizzativo, medicina del lavoro) che coinvolge expertise diverse. Per questo motivo si è creato un team di cui fanno parte tecnici, medici dell’Istituto di medicina di emergenza in montagna di Eurac Research e altri esperti di temi relativi alla medicina di emergenza in montagna applicata alla medicina del lavoro. I lavori di questo team sono già iniziati e si susseguiranno fino alla fine del 2018 per permettere l’esplorazione delle tematiche relative alla sicurezza di chi svolgerà esperimenti nelle camere.

Related Articles

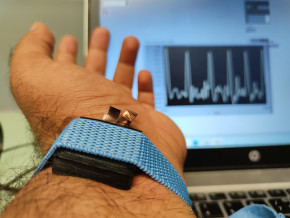

Tecno-prodotti. Creati nuovi sensori triboelettrici nel laboratorio di sensoristica al NOI Techpark

I wearable sono dispositivi ormai imprescindibili nel settore sanitario e sportivo: un mercato in crescita a livello globale che ha bisogno di fonti di energia alternative e sensori affidabili, economici e sostenibili. Il laboratorio Sensing Technologies Lab della Libera Università di Bolzano (unibz) al Parco Tecnologico NOI Techpark ha realizzato un prototipo di dispositivo indossabile autoalimentato che soddisfa tutti questi requisiti. Un progetto nato grazie alla collaborazione con il Center for Sensing Solutions di Eurac Research e l’Advanced Technology Institute dell’Università del Surrey.

unibz forscht an technologischen Lösungen zur Erhaltung des Permafrostes in den Dolomiten

Wie kann brüchig gewordener Boden in den Dolomiten gekühlt und damit gesichert werden? Am Samstag, den 9. September fand in Cortina d'Ampezzo an der Bergstation der Sesselbahn Pian Ra Valles Bus Tofana die Präsentation des Projekts „Rescue Permafrost " statt. Ein Projekt, das in Zusammenarbeit mit Fachleuten für nachhaltiges Design, darunter einem Forschungsteam für Umweltphysik der unibz, entwickelt wurde. Das gemeinsame Ziel: das gefährliche Auftauen des Permafrosts zu verhindern, ein Phänomen, das aufgrund des globalen Klimawandels immer öfter auftritt. Die Freie Universität Bozen hat nun im Rahmen des Forschungsprojekts eine erste dynamische Analyse der Auswirkungen einer technologischen Lösung zur Kühlung der Bodentemperatur durchgeführt.

Gesunde Böden dank Partizipation der Bevölkerung: unibz koordiniert Citizen-Science-Projekt ECHO

Die Citizen-Science-Initiative „ECHO - Engaging Citizens in soil science: the road to Healthier Soils" zielt darauf ab, das Wissen und das Bewusstsein der EU-Bürger:innen für die Bodengesundheit über deren aktive Einbeziehung in das Projekt zu verbessern. Mit 16 Teilnehmern aus ganz Europa - 10 führenden Universitäten und Forschungszentren, 4 KMU und 2 Stiftungen - wird ECHO 16.500 Standorte in verschiedenen klimatischen und biogeografischen Regionen bewerten, um seine ehrgeizigen Ziele zu erreichen.

Erstversorgung: Drohnen machen den Unterschied

Die Ergebnisse einer Studie von Eurac Research und der Bergrettung Südtirol liegen vor.